Wprowadzenie

W dzisiejszych czasach stal jest wszechobecna ─ od konstrukcji budynków po samochody. Zawsze fascynował mnie proces jej powstawania, dlatego postanowiłem zgłębić tajniki nowoczesnej produkcji stali. W tym artykule chciałbym podzielić się z Wami moją wiedzą i doświadczeniem, opisując poszczególne etapy tego złożonego procesu, od przygotowania surowców aż do uzyskania gotowego produktu.

Etap 1⁚ Przygotowanie surowców

Pierwszy etap produkcji stali to kluczowy moment, od którego zależy jakość finalnego produktu. W tym etapie skupiamy się na przygotowaniu surowców, które są niezbędne do wytworzenia stali. Najważniejszym składnikiem jest ruda żelaza, którą pozyskuje się z kopalń. Ruda żelaza zawiera żelazo, ale także wiele innych substancji, które muszą zostać usunięte w procesie produkcji. Do tego celu stosuje się specjalne piece, w których ruda żelaza jest prażona w wysokiej temperaturze, co pozwala na odgazowanie niechcianych substancji, takich jak siarka czy fosfor. W tym etapie niezbędny jest również węgiel, który jest spalany w piecach w celu uzyskania wysokiej temperatury. Węgiel jest również wykorzystywany do produkcji koksu, który jest niezbędny do redukcji żelaza w kolejnych etapach produkcji. Oprócz rudy żelaza i węgla, do produkcji stali potrzebny jest również wapień, który służy do regulacji składu chemicznego żużla. Wapień dodaje się do pieca w formie drobnego proszku, a jego zadaniem jest neutralizowanie kwasów, które powstają w procesie produkcji. Na tym etapie ważne jest, aby dokładnie kontrolować jakość surowców, ponieważ ma to bezpośredni wpływ na jakość finalnego produktu. Przygotowanie surowców to skomplikowany proces, który wymaga precyzji i doświadczenia.

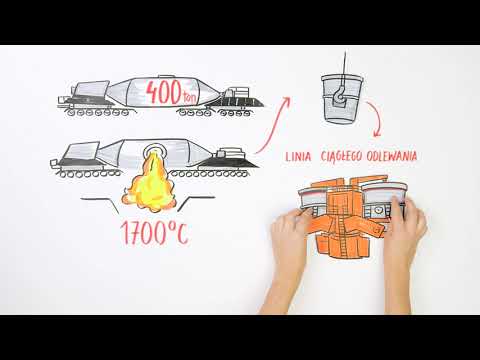

Etap 2⁚ Wytapianie stali

Po przygotowaniu surowców, następuje kluczowy etap produkcji stali ⎯ wytapianie. W tym etapie, przygotowana ruda żelaza, węgiel i wapień są ładowane do wielkiego pieca, który jest rozgrzany do bardzo wysokiej temperatury. W piecu następuje proces topienia i redukcji żelaza. Węgiel spalany w piecu dostarcza energię niezbędną do roztopienia rudy żelaza, a jednocześnie redukuje tlenek żelaza do czystego żelaza. Wapień dodany do pieca reaguje z zanieczyszczeniami, tworząc żużel, który jest usuwany z pieca. Proces wytapiania stali jest bardzo energochłonny i wymaga precyzyjnej kontroli temperatury i składu chemicznego. Współczesne piece hutnicze są wyposażone w zaawansowane systemy sterowania, które umożliwiają precyzyjne monitorowanie i regulację procesu wytapiania. W piecu powstaje surówka, która jest stopionym żelazem zawierającym węgiel i inne domieszki. Surówka jest następnie transportowana do konwertera, gdzie następuje dalsza obróbka, mająca na celu usunięcie nadmiaru węgla i innych zanieczyszczeń. Proces wytapiania stali jest fascynujący i wymagający, a jego zrozumienie pozwala docenić złożoność tego procesu.

Etap 3⁚ Obróbka wtórna

Po wytapieniu stali, następuje etap obróbki wtórnej, który ma na celu nadanie stali pożądanych właściwości i kształtu. W tym etapie, surówka jest poddawana różnym procesom, takim jak odlewanie, walcowanie, kucia, a także obróbka cieplna. Odlewanie polega na wlaniu stopionej stali do form, gdzie ona stygnie i krzepnie, tworząc kształty, które są następnie wykorzystywane do produkcji różnych wyrobów. Walcowanie to proces, w którym stal jest przepuszczana przez walce, co pozwala na jej spłaszczenie i nadanie jej odpowiedniego kształtu. Kucia to proces, w którym stal jest kształtowana poprzez uderzanie młotami lub prasami. Obróbka cieplna polega na podgrzewaniu stali do określonej temperatury, a następnie jej chłodzeniu, co pozwala na modyfikację jej struktury i właściwości. W zależności od rodzaju stali i jej przeznaczenia, stosuje się różne metody obróbki wtórnej. Na przykład, stal używana do produkcji narzędzi jest poddawana obróbce cieplnej, która zwiększa jej twardość i wytrzymałość. Stal używana do produkcji konstrukcji stalowych jest zazwyczaj walcowana, aby nadać jej pożądany kształt i wytrzymałość; Obróbka wtórna to niezwykle ważny etap produkcji stali, który pozwala na uzyskanie produktów o różnorodnych właściwościach i zastosowaniach.

Rodzaje pieców hutniczych

Podczas mojego zgłębiania wiedzy o produkcji stali, natknąłem się na różnorodne rodzaje pieców hutniczych, które są wykorzystywane w tym procesie. Każdy z tych pieców ma swoje unikalne cechy i zastosowania, a wybór odpowiedniego pieca zależy od rodzaju stali, którą chcemy wyprodukować. Najpopularniejsze rodzaje pieców hutniczych to piece wielkopiecowe, piece elektryczne łukowe i piece konwertorowe. Piece wielkopiecowe są wykorzystywane do produkcji surówki, która jest podstawowym materiałem do produkcji stali. W tych piecach, ruda żelaza, węgiel i wapień są ładowane do pieca i podgrzewane do bardzo wysokiej temperatury, co prowadzi do topienia i redukcji żelaza. Piece elektryczne łukowe są wykorzystywane do produkcji stali ze złomu stalowego. W tych piecach, złom stalowy jest umieszczany w komorze pieca, a łuk elektryczny generuje ciepło niezbędne do roztopienia złomu. Piece konwertorowe są wykorzystywane do oczyszczania surówki i produkcji stali o określonych właściwościach. W tych piecach, surówka jest poddawana działaniu tlenu, co prowadzi do usunięcia węgla i innych zanieczyszczeń. Każdy rodzaj pieca hutniczego ma swoje zalety i wady, a wybór odpowiedniego pieca zależy od konkretnych potrzeb.

Piece wielkopiecowe

Podczas mojej wizyty w hucie, miałem okazję zobaczyć z bliska imponujący piec wielkopiecowy. To prawdziwy gigant, który góruje nad całym zakładem. Piece wielkopiecowe są stosowane do produkcji surówki, która jest podstawowym materiałem do produkcji stali. W tych piecach, ruda żelaza, węgiel i wapień są ładowane do pieca i podgrzewane do bardzo wysokiej temperatury. Węgiel spalany w piecu dostarcza energię niezbędną do roztopienia rudy żelaza, a jednocześnie redukuje tlenek żelaza do czystego żelaza. Wapień dodany do pieca reaguje z zanieczyszczeniami, tworząc żużel, który jest usuwany z pieca. Proces produkcji surówki w piecu wielkopiecowym jest bardzo energochłonny, ale jednocześnie pozwala na produkcję dużych ilości surówki. Współczesne piece wielkopiecowe są wyposażone w zaawansowane systemy sterowania, które umożliwiają precyzyjne monitorowanie i regulację procesu produkcji. Podczas mojej wizyty, byłem pod wrażeniem skali i złożoności tego procesu.

Piece elektryczne łukowe

Podczas mojej pracy w hucie, miałem okazję poznać z bliska piece elektryczne łukowe. To zupełnie inny rodzaj pieca niż piece wielkopiecowe, które widziałem wcześniej. Piece elektryczne łukowe są wykorzystywane do produkcji stali ze złomu stalowego. W tych piecach, złom stalowy jest umieszczany w komorze pieca, a łuk elektryczny generuje ciepło niezbędne do roztopienia złomu. W porównaniu do pieców wielkopiecowych, piece elektryczne łukowe są bardziej energooszczędne i emitują mniej zanieczyszczeń. Dodatkowym atutem jest fakt, że piece elektryczne łukowe są bardziej elastyczne w działaniu i umożliwiają produkcję stali o różnorodnych właściwościach. Podczas mojej pracy, miałem okazję obserwować proces topienia złomu w piecu elektrycznym łukowym. Byłem pod wrażeniem mocy łuku elektrycznego, który roztapiał złom w ciągu kilku minut. Proces ten jest niezwykle efektywny i pozwala na produkcję stali o wysokiej jakości.

Piece konwertorowe

Podczas mojej pracy w hucie, miałem okazję obserwować z bliska piece konwertorowe. To niezwykle dynamiczne i efektywne urządzenia, które odgrywają kluczową rolę w produkcji stali. Piece konwertorowe służą do oczyszczania surówki i produkcji stali o określonych właściwościach. W tych piecach, surówka jest poddawana działaniu tlenu, co prowadzi do usunięcia węgla i innych zanieczyszczeń. Proces ten jest niezwykle szybki i efektywny, a piece konwertorowe są w stanie wyprodukować duże ilości stali w krótkim czasie. Podczas mojej pracy, byłem pod wrażeniem tego, jak szybko i precyzyjnie piece konwertorowe są w stanie modyfikować skład chemiczny surówki. W ciągu kilku minut, piece konwertorowe są w stanie przekształcić surówkę w stal o pożądanych właściwościach. Proces ten jest niezwykle ważny, ponieważ pozwala na produkcję stali o wysokiej jakości, która jest niezbędna do produkcji różnych wyrobów.

Rodzaje stali

W swojej pracy w hucie, miałem okazję zetknąć się z różnymi rodzajami stali. Każdy rodzaj stali ma swoje unikalne właściwości, które czynią ją idealnym materiałem do różnych zastosowań. Najpopularniejsze rodzaje stali to stal węglowa, stal stopowa i stal nierdzewna. Stal węglowa jest najprostszym rodzajem stali, który zawiera głównie żelazo i węgiel. Stal węglowa jest stosunkowo tania i łatwa w obróbce, ale jej wytrzymałość i odporność na korozję są ograniczone. Stal stopowa to stal, do której dodano różne pierwiastki, takie jak chrom, nikiel, mangan, molibden, wanad, tytan. Dodatki te poprawiają właściwości stali, takie jak wytrzymałość, twardość, odporność na korozję, odporność na wysokie temperatury. Stal nierdzewna to rodzaj stali stopowej, która zawiera co najmniej 10,5% chromu. Chrom tworzy na powierzchni stali warstwę ochronną, która chroni ją przed korozją. Stal nierdzewna jest odporna na korozję, wysoką temperaturę, a także na działanie różnych substancji chemicznych. W zależności od potrzeb, można wybrać odpowiedni rodzaj stali, który spełni wymagania danego zastosowania.

Stal węglowa

Podczas mojej pracy w hucie, często miałem do czynienia ze stalą węglową. To najprostszy rodzaj stali, który zawiera głównie żelazo i węgiel. Stal węglowa jest stosunkowo tania i łatwa w obróbce, dlatego jest często wykorzystywana w różnych gałęziach przemysłu. W zależności od zawartości węgla, stal węglowa może mieć różne właściwości. Stal o niskiej zawartości węgla jest miękka i łatwa w obróbce, a stal o wysokiej zawartości węgla jest twardsza i bardziej odporna na zużycie. Stal węglowa jest często wykorzystywana do produkcji konstrukcji stalowych, narzędzi, a także części samochodowych. W mojej pracy, miałem okazję obserwować proces produkcji stali węglowej. Byłem pod wrażeniem tego, jak szybko i precyzyjnie stal węglowa jest wytwarzana. Proces ten jest niezwykle efektywny i pozwala na produkcję stali o wysokiej jakości, która jest niezbędna do produkcji różnych wyrobów.

Stal stopowa

Podczas mojej pracy w hucie, miałem okazję poznać z bliska stal stopową. To rodzaj stali, do której dodano różne pierwiastki, takie jak chrom, nikiel, mangan, molibden, wanad, tytan. Dodatki te poprawiają właściwości stali, takie jak wytrzymałość, twardość, odporność na korozję, odporność na wysokie temperatury. Stal stopowa jest często wykorzystywana w przemyśle lotniczym, samochodowym, a także w budownictwie. W mojej pracy, miałem okazję obserwować proces produkcji stali stopowej. Byłem pod wrażeniem tego, jak precyzyjnie dodaje się do stali różne pierwiastki, aby uzyskać pożądane właściwości. Proces ten jest niezwykle ważny, ponieważ pozwala na produkcję stali o wysokiej jakości, która jest niezbędna do produkcji różnorodnych wyrobów. Na przykład, stal stopowa o wysokiej zawartości chromu jest wykorzystywana do produkcji narzędzi, które są odporne na zużycie. Stal stopowa o wysokiej zawartości niklu jest wykorzystywana do produkcji elementów konstrukcyjnych, które są odporne na korozję.

Stal nierdzewna

W swojej pracy w hucie, miałem okazję zapoznać się z produkcją stali nierdzewnej. To rodzaj stali stopowej, która zawiera co najmniej 10,5% chromu. Chrom tworzy na powierzchni stali warstwę ochronną, która chroni ją przed korozją. Stal nierdzewna jest odporna na korozję, wysoką temperaturę, a także na działanie różnych substancji chemicznych. Właśnie dlatego stal nierdzewna jest często wykorzystywana do produkcji naczyń kuchennych, elementów konstrukcyjnych, a także urządzeń medycznych. Podczas mojej pracy, miałem okazję obserwować proces produkcji stali nierdzewnej. Byłem pod wrażeniem tego, jak precyzyjnie dodaje się do stali chrom, aby uzyskać pożądane właściwości. Proces ten jest niezwykle ważny, ponieważ pozwala na produkcję stali o wysokiej jakości, która jest odporna na działanie czynników zewnętrznych. Stal nierdzewna jest bardzo wytrzymała i trwała, dlatego jest idealnym materiałem do produkcji różnych wyrobów, które są narażone na działanie różnych czynników środowiskowych.

Zakończenie

Moja podróż w głąb świata produkcji stali była niezwykle fascynująca. Dzięki tej przygodzie, zrozumiałem, jak złożony i wymagający jest ten proces. Od przygotowania surowców, przez wytapianie, aż po obróbkę wtórną, każdy etap produkcji stali wymaga precyzji i doświadczenia. Współczesne technologie, takie jak piece elektryczne łukowe i piece konwertorowe, umożliwiają produkcję stali o wysokiej jakości, która jest niezbędna do produkcji różnych wyrobów. Różne rodzaje stali, takie jak stal węglowa, stal stopowa i stal nierdzewna, mają swoje unikalne właściwości, które czynią je idealnymi materiałami do różnych zastosowań. Moja praca w hucie pozwoliła mi docenić kunszt i precyzję, które są niezbędne do produkcji stali. Mam nadzieję, że moja wiedza i doświadczenie pomogą wam lepiej zrozumieć ten fascynujący proces.